您当前所在位置:首页>化学镀镍的工艺特点有哪些方面?

新闻资讯列表

新闻推荐

化学镀镍在工业中的应用有哪些优

化学镀镍在工业中的应用具有显著优势,主要体现在其均匀性、

化学镀镍的工艺原理是什么?

化学镀镍是一种通过化学反应在基材表面沉积镍磷合金的技术。

化学镀镍与电镀镍的区别在哪?

一、指代不同 1、无电解镀镍:又叫化学镀镍,在一定条件下,

化学镀镍 -功能性镀层的方案

化学镀镍技术概述 与一般传统意义上的电镀技术不一样,化学镀

联系我们

常州子萱金属制品科技有限公司

地 址:常州市武进区湖塘镇马杭城东纺织工业园杨区路12号

网 址:www.czliuchao.com

手 机:刘经理 18206127894

电 话:0519-81689975

传 真:0519-81689975

邮 箱:824086363@qq.com

化学镀镍的工艺特点有哪些方面?

发布时间:2018-07-03 点击次数:次

化学镀镍的工艺特点有哪些方面?

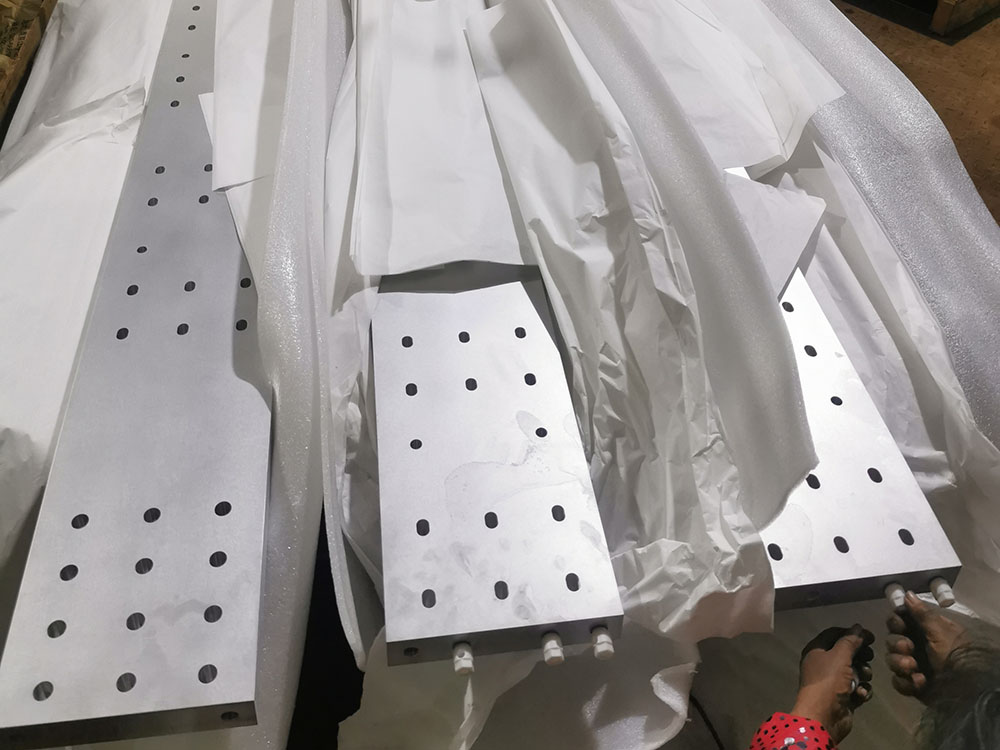

常州广宇蓝天表面技术科技厂家在本文介绍了化学镀镍的工艺特点以及二元、三元化学镀镍合金层耐蚀性的研究情况,描述了化学镀镍技术发展的良好前景。

化学镀镍技术是采用金属盐和还原剂,在材料表面上发生自催化反应获得镀层的方法。到目前为止,化学镀镍是国外发展很快的表面处理工艺之一,且应用范围也广。化学镀镍之所以得到迅速发展,是由于其优越的工艺特点所决定。

一、化学镀镍层的工艺特点

. 厚度均匀性

厚度均匀和均镀能力好是化学镀镍的一大特点,也是应用广泛的原因之一,化学镀镍避免了电镀层由于电流分布不均匀而带来的厚度不均匀,电镀层的厚度在整个零件,尤其是形状复杂的零件上差异很大,在零件的边角和离阳极近的部位,镀层较厚,而在内表面或离阳极远的地方镀层很薄,甚至镀不到,采用化学镀可避免电镀的这一不足。化学镀时,只要零件表面和镀液接触,镀液中消耗的成份能及时得到补充,任何部位的镀层厚度都基本相同,即使凹槽、缝隙、盲孔也是如此。

2. 不存在氢脆的问题

电镀是利用电源能将镍阳离子转换成金属镍沉积到阳极上,用化学还原的方法是使镍阳离子还原成金属镍并沉积在基体金属表面上,试验表明,镀层中氢的夹入与化学还原反应无关,而与电镀条件有很大关系,通常镀层中的含氢量随电流密度的增加而上升。

在电镀镍液中,除了一小部分氢是由NiSO4和H2PO3反应产生以外,大部分氢是由于两极通电时发生电极反应引起的水解而产生,在阳极反应中,伴随着大量氢的产生,阴极上的氢与金属Ni—P合金同时析出,形成(Ni—P)H,附着在沉积层中,由于阴极表面形成超数量的原子氢,一部分脱附生成H2,而来不及脱附的就留在镀层内,留在镀层内的一部分氢扩散到基体金属中,而另一部分氢在基体金属和镀层的缺陷处聚集形成氢气团,该气团有很高的压力,在压力作用下,缺陷处导致了裂纹,在应力作用下,形成断裂源,从而导致氢脆断裂。氢不仅渗透到基体金属中,而且也渗透到镀层中,据报道,电镀镍要在400℃×8h或230℃×48h的热处理之后才能基本上除去镀层中的氢,所以电镀镍除氢是很困难的,而化学镀镍不需要除氢。

3. 很多材料和零部件的功能如耐蚀、抗高温氧化性等均是由材料和零部件的表面层体现出来,在一般情况下可以采用某些具有特殊功能的化学镀镍层取代用其他方法制备的整体实心材料,也可以用廉价的基体材料化学镀镍代替有贵重原材料制造的零部件,因此,化学镀镍的经济效益是非常大的。

4. 可沉积在各种材料的表面上,例如:钢镍基合金、锌基合金、玻璃、陶瓷、塑料、半导体等材料的表面上,从而为提高这些材料的性能创造了条件。

5. 不需要一般电镀所需的直流电机或控制设备,热处理温度低,只要在400℃以下经不同保温时间后,可得到不同的耐蚀性和耐磨性,因此,它不存在热处理变形的问题,特别适用于加工一些形状复杂,表面要求耐磨和耐蚀的零部件等。

6. 化学沉积层的厚度可控,其工艺简单,操作方便,温度低,成本比其它表面处理防护低,适用于在中、小型工厂或小批量生产。

二、化学镀镍层的耐腐蚀性

化学镀镍和电镀铬一样,是一种障碍镀层,它是将基体金属和外界腐蚀环境隔绝而达到防护目的。铬具有良好的耐腐蚀性,然而电镀铬层由于高应力引起裂纹,不能保护基体金属免受腐蚀。化学镀镍的的耐蚀性比电镀铬要好,则是由于化学镀镍是非晶态结构,非晶态是一种均匀的单相组织,不存在晶界、位错、层错之类缺陷,因而在腐蚀介质中不易形成腐蚀微电池。同时,化学镀镍层和基体结合均匀,致密,腐蚀介质难以透过镀层而浸蚀基体,具有极好的耐蚀作用。化学镀镍磷非晶态合金镀层几乎不受碱液、中性盐液、水和海水的腐蚀,化学镀镍层在HCl和H2SO4中的耐蚀性比不锈钢优异得多,它能耐多种化学介质的浸蚀。例如,非氧化性盐、高温高浓度烧碱、硫化氢、乳酸等。

三、结束语

由于高科技产业的迅猛发展,为化学镀镍技术提供了巨大的市场,近二十年是化学镀镍技术的研究、开发和应用的飞跃发展时期,我国的化学镀镍市场与市场相比还有一定的差距,相信在今后几年越来越广泛的应用该项技术会逐步走向稳定和成熟。

您可能对此也感兴趣

|

相关阅读

关注我们

关注我们